O que é BGA: saiba como utilizar e quais os principais cuidados

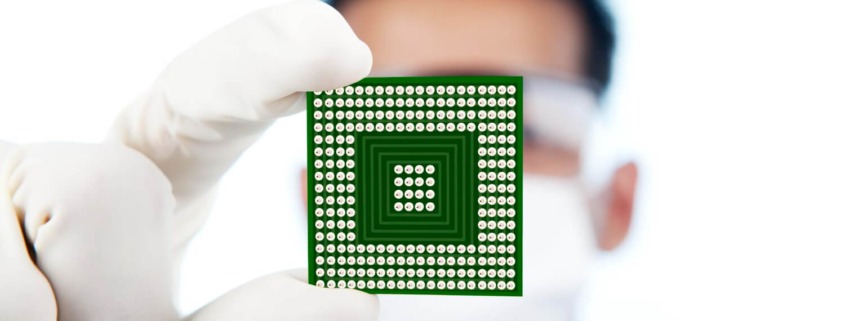

O BGA (Ball Grid Array) é muito utilizado em componentes eletrônicos devido a sua rapidez na condução térmica e na conexão de alta densidade. Sua aplicação exige técnicas específicas de soldagem e manutenção para manter o desempenho e a durabilidade.

Esse formato permite um melhor aproveitamento do espaço nas placas de circuito, tornando os dispositivos mais compactos e ágeis.

Neste artigo, conheça as principais vantagens do BGA em circuitos eletrônicos, as aplicações na indústria eletroeletrônica e como escolher uma montadora apta para a técnica. Confira!

O que é BGA (Ball Grid Array) e como funciona?

O BGA (Ball Grid Array) é um tipo de encapsulamento utilizado em circuitos integrados que se destaca pela alta densidade de conexões e eficiência térmica.

Ao invés de pinos tradicionais, utiliza pequenas esferas de solda dispostas em uma grade na parte inferior do componente, que se fundem à placa de circuito impresso (PCB) durante o processo de montagem.

Esse design permite melhor dissipação de calor e maior confiabilidade elétrica, reduzindo problemas como interferências e mau contato.

No entanto, a soldagem e a manutenção do BGA exigem equipamentos específicos, como fornos de refluxo e inspeção por raios X, para garantir a precisão das conexões e evitar falhas.

Vantagens do uso de BGA em circuitos eletrônicos

O BGA é importante para componentes avançados, como processadores e memórias, assegurando melhor integração com as placas de circuito impresso (PCB). Esse método oferece inúmeros benefícios ao negócio.

A seguir, listamos os principais.

Alta densidade de conexões e melhor desempenho térmico e elétrico

O BGA oferece alta densidade de conexões, permitindo a integração de mais terminais em um espaço reduzido, necessário para equipamentos compactos e avançados.

Sua estrutura melhora o desempenho térmico e elétrico, mantendo a dissipação de calor mais rápida e menor resistência elétrica, o que aumenta a confiabilidade do circuito.

Redução do tamanho dos dispositivos e maior compactação de circuitos

O uso dessa tecnologia permite a redução do tamanho dos dispositivos, tornando-os mais leves e compactos sem comprometer o desempenho.

Sua estrutura otimiza o espaço na placa, possibilitando maior compactação dos circuitos e facilitando o desenvolvimento de eletrônicos mais modernos e ágeis. Para tecnologias portáteis e de alta performance é um grande aliado.

Melhor dissipação de calor em comparação com outros encapsulamentos

O BGA permite uma dissipação de calor mais precisa em comparação com outros encapsulamentos, pois suas conexões esféricas favorecem a transferência térmica para a placa de circuito.

Assim, diminui-se o risco de superaquecimento e melhora a estabilidade dos componentes. Como resultado, os aparelhos eletrônicos ganham maior durabilidade e desempenho.

Maior confiabilidade mecânica em ambientes de alta vibração

O BGA apresenta maior confiabilidade mecânica em ambientes de alta vibração, pois suas esferas de solda proporcionam uma fixação mais resistente e uniforme na placa de circuito.

Essa estrutura reduz o risco de erros causados por tensões mecânicas. Assim, os dispositivos se tornam mais duráveis e estáveis em condições extremas.

Menor indutância parasita

O BGA possui menor indutância parasita, pois suas conexões curtas e diretas reduzem interferências e perdas de sinal, o que melhora a rapidez da transmissão elétrica e a integridade do sinal em circuitos de alta frequência.

Como resultado, os equipamentos eletrônicos apresentam um desempenho mais estável e confiável.

Melhor desempenho em aplicações de alta velocidade e processamento intensivo

O BGA oferece melhor desempenho em aplicações de alta velocidade e processamento intensivo devido à sua baixa resistência e menor interferência elétrica.

Suas conexões eficientes permitem maior taxa de transmissão de dados, necessário para processadores e GPUs, resultando em aparelhos mais rápidos, estáveis e ágeis energeticamente.

Facilidade de integração com tecnologias avançadas

A tecnologia BGA facilita a integração com tecnologias avançadas, permitindo a combinação de múltiplos componentes em um espaço reduzido.

Sua estrutura compacta suporta chips de alto desempenho, como processadores e memórias de última geração, gerando maior flexibilidade e desempenho em dispositivos modernos e inovadores.

>> Baixe o nosso ebook e saiba mais sobre a neoindustrialização e o futuro da produção no Brasil.

Aplicações do BGA na indústria eletroeletrônica

A estrutura do BGA é vantajosa em circuitos complexos, permitindo um design mais compacto e preciso.

Entenda como essa tecnologia é aplicada na indústria eletroeletrônica.

Uso em dispositivos de alta performance

Em aplicações como computadores, smartphones e equipamentos de telecomunicação, o BGA permite a integração de circuitos com alta densidade e grande capacidade de processamento.

Seu design facilita a dissipação de calor, importante para manter o desempenho ideal em dispositivos que exigem processamento intensivo. A melhor conexão elétrica mantém um desempenho ágil e confiável, mesmo em ambientes exigentes.

Assim, o BGA torna-se ideal para componentes como processadores, chipsets e memórias de alto desempenho, garantindo a funcionalidade e longevidade desses equipamentos sofisticados.

Miniaturização de circuitos

Com sua capacidade de integrar muitos pinos em uma área reduzida, o BGA facilita a construção de circuitos menores sem comprometer a performance.

A disposição das conexões na parte inferior do encapsulamento aumenta o uso do espaço disponível, essencial para aparelhos que exigem tamanho reduzido, como smartphones e wearables.

Também ajuda a otimizar o layout da placa de circuito, permitindo a inclusão de mais componentes em um design compacto. A miniaturização se traduz em dispositivos mais leves, finos e com maior funcionalidade.

BGA em aplicações industriais: automação, telecomunicações e equipamentos médicos

Na automação, o BGA contribui para a miniaturização de equipamentos de controle, sensores e sistemas de monitoramento.

Em telecomunicações, permite a produção de circuitos compactos e de alta capacidade para roteadores e transceptores, necessários para redes rápidas.

Nos equipamentos médicos, o BGA assegura dispositivos menores e mais robustos, como monitores de sinais vitais e sistemas de diagnóstico, garantindo precisão e durabilidade.

A robustez mecânica e a alta densidade de conexões também atendem às exigências de ambientes industriais desafiadores.

BGA: cuidados essenciais para o sucesso da montagem

Os componentes BGA são muito utilizados na indústria eletroeletrônica devido sua alta densidade de conexões e agilidade térmica. Seu design compacto e desempenho superior fazem deles uma excelente escolha para dispositivos modernos.

No entanto, para garantir seu funcionamento otimizado, é necessário seguir boas práticas na sua utilização. Veja quais são:

Armazenamento e manuseio

Os componentes BGA exigem cuidados especiais devido à sua sensibilidade, principalmente à umidade, que pode comprometer a soldagem e a integridade do circuito.

Por isso, é essencial seguir rigorosamente as recomendações de armazenamento e controle ambiental para evitar danos.

Em placas menores, o manuseio correto e a gestão ágil dos materiais evitam desperdícios e garante a precisão da montagem. As empresas especializadas devem contar com a expertise e os equipamentos adequados para reduzir falhas e perdas e manter a rapidez da produção.

Aplicação e inspeção de pasta de solda

A aplicação da pasta de solda é uma etapa crítica na montagem BGA, pois influencia diretamente a excelência das conexões elétricas. Durante o processo, a PCI é posicionada no dispositivo para receber a pasta através dos espaços do estêncil.

Pequenos erros nesse momento podem comprometer o funcionamento do circuito, tornando essencial a adoção de boas práticas, como:

- Escolha do equipamento: o BGA exige aparelhos de alta precisão para a correta deposição da pasta de solda em todos os pontos necessários;

- Estêncil adequado: a qualidade do estêncil impacta diretamente a aplicação da pasta. Seguir a norma IPC-7525 mantém um padrão confiável e diminui erros;

- Apoio correto da PCI: um suporte inadequado causa desalinhamento na aplicação. Para grandes volumes, recomenda-se um suporte dedicado para uniformidade;

- Qualidade da pasta de solda: o produto deve estar dentro do prazo de validade, com textura homogênea. A mistura periódica evita sedimentação que afeta a aplicação;

- Limpeza do estêncil: resíduos acumulados no estêncil podem comprometer a deposição da pasta. A limpeza regular mantém a excelência do processo, garantindo precisão do primeiro ao último lote.

Inserção

A inserção de componentes na tecnologia BGA exige equipamentos de alta precisão, pois a pequena distância entre as esferas de solda (balls) demanda um alinhamento perfeito.

A fabricação de placas evoluiu a um nível em que a intervenção manual não consegue assegurar a exatidão necessária, tornando as insersoras automatizadas indispensáveis.

Pequenos desvios, mesmo em escala micrométrica, podem comprometer a conexão do BGA e também a disposição e o funcionamento dos demais componentes na placa. Por isso, a escolha de um aparelho adequado é fundamental para manter a excelência e confiabilidade na montagem.

Refusão

Na montagem eletroeletrônica, a criação de um perfil térmico adequado para o forno de refusão é essencial para garantir a qualidade da solda.

Para isso, é comum utilizar uma placa de teste, que permite ajustar os parâmetros de aquecimento com base nas características dos componentes e do substrato.

Sem essa etapa, há o risco de superaquecimento ou aquecimento insuficiente, comprometendo a integridade das soldas e podendo levar à necessidade de retrabalho ou até ao descarte das placas.

Estação de retrabalho BGA

A substituição ou retrabalho de componentes BGA exige o uso de uma estação de retrabalho BGA, um equipamento especializado que remove e reinstala o componente sem comprometer os demais já soldados na placa.

Para garantir uma soldagem precisa e evitar danos térmicos, é preciso configurar um perfil térmico adequado, ajustando a temperatura e o tempo de aquecimento conforme as características do componente e do substrato.

Como escolher uma montadora apta para a técnica BGA?

Ao escolher uma montadora apta para a técnica BGA, é preciso verificar sua experiência com esse tipo de encapsulamento e a infraestrutura disponível.

A empresa deve contar com dispositivos avançados, como máquinas de inspeção por raio-X, para verificar a qualidade das soldas, estações de retrabalho BGA para eventuais correções e fornos de refusão com controle de temperatura.

Além disso, a montadora deve seguir normas como a IPC-7095, que estabelece boas práticas para a montagem de BGAs.

Certifique-se também de que a equipe técnica possui expertise comprovada e que a empresa adota rigorosos processos de controle de qualidade para evitar falhas de soldagem e retrabalho excessivo.

Neste contexto, vale a pena apostar no formato Turn Key. Confira aqui um guia completo sobre esse modelo, que pode otimizar seus projetos com mais segurança e eficiência!

Deixe uma resposta

Quer participar da discussão?Fique à vontade para contribuir!